一、設備介紹

高溫蒸汽滅菌(濕熱滅菌)是熱力滅菌的一種。病原微生物受高溫、高濕的環境影響使蛋白質和酶發生不可恢復的變性凝固,從而導致微生物的死亡。從而達到殺滅微生物的目的。該醫療廢物高溫蒸汽滅菌處理工藝以高溫飽和蒸汽為工作介質,利用其較強的穿透力,深入到滅菌物品內部并釋放出蒸汽內含的潛伏熱,使滅菌物品迅速升溫達到滅菌溫度后維持一段時間,使細菌中的蛋白質凝固變性,從而將所有微生物包括細菌芽孢全部殺死。

二、滅菌過程

進料:

將醫療廢物通過上料機倒入滅菌器專門配備的滅菌車,然后將滅菌車輸送到滅菌器內,滅菌器內的滅菌車數量達到設定值后,關閉前門,等待滅菌處理。注意:滅菌器前、后門無法同時打開,程序一旦運行或滅菌器內室有壓力,也無法進行開、關門操作,確保人身及設備安全。

滅菌處理:

當前門關閉后PLC給滅菌器指令開始運行滅菌器已預先設定好的滅菌程序,進行滅菌處理。進入滅菌階段后,系統自動計時,確保滅菌強度。在滅菌階段,蒸汽主閥和蒸汽副閥會根據滅菌釜內的實時溫度進行開啟和關閉,一旦滅菌釜內溫度低于設定的滅菌溫度時,打開蒸汽副閥進入蒸汽進行升溫,當滅菌釜內溫度低于設定溫度1℃(可設定)時,打開蒸汽主閥進大量蒸汽進行升溫,當滅菌釜內溫度高于設定的滅菌溫度時,蒸汽主閥和副閥關閉,既保證滅菌溫度又能避免溫度過高造成蒸汽浪費。當滅菌時間到達設定時間后,系統轉至后真空干燥階段。

滅菌參數如下(B-D試驗的目的是測試空氣排除效果或抽真空性能,以保證正常滅菌時的滅菌效果):

內容 | 滅菌器 | |

滅菌處置參數 | B-D試驗參數 | |

滅菌溫度(℃) | 134 | 134 |

滅菌壓力(kPa) | 220 | 220 |

滅菌時間(Min) | 45 | 4 |

出料:

滅菌處理結束后,后門自動開啟,推出滅菌車,然后將滅菌車輸送到卸料機車筐內,由其將廢物倒入破碎機進行破碎處理。

技術優勢:

●醫療廢物的進料采取機械化和自動化作業,減少人工對其直接操作。

●進料車兼作為蒸汽處理過程中滅菌室內盛裝醫療廢物的容器,處理過程中蒸汽均勻穿透和熱傳導,材質和結構能承受蒸汽處理過程中的溫度和壓力變化,5.1.5內壁做防粘處理。

●進料口具有氣密性,配備抽氣設備,進料和破碎在設定的負壓下運行。

●滅菌室內部蒸汽噴口布局保證滅菌室內溫度場均勻。

●在額定電壓的±10%范圍內維持自身正常地工作狀態。

●設備內腔及門采用耐腐蝕、同水和水蒸氣接觸能保證連續使用的材料,一般使用不銹鋼材質。

●進料口和出料口的門能夠滿足設備工作壓力對密封性能的要求;應設置聯鎖裝置,在門未鎖緊時,高溫蒸汽處理設備不能升溫、升壓,在蒸汽處理周期結束前,門不能被打開,在設備進料、出料和維護時應能正常處于開啟狀態。

●滅菌室內抽真空度一般不宜低于0.08MPa,抽真空與充蒸汽的循環過程次數不少于3次;保證脈動真空結束后滅菌室內空氣排出率不小于98%。

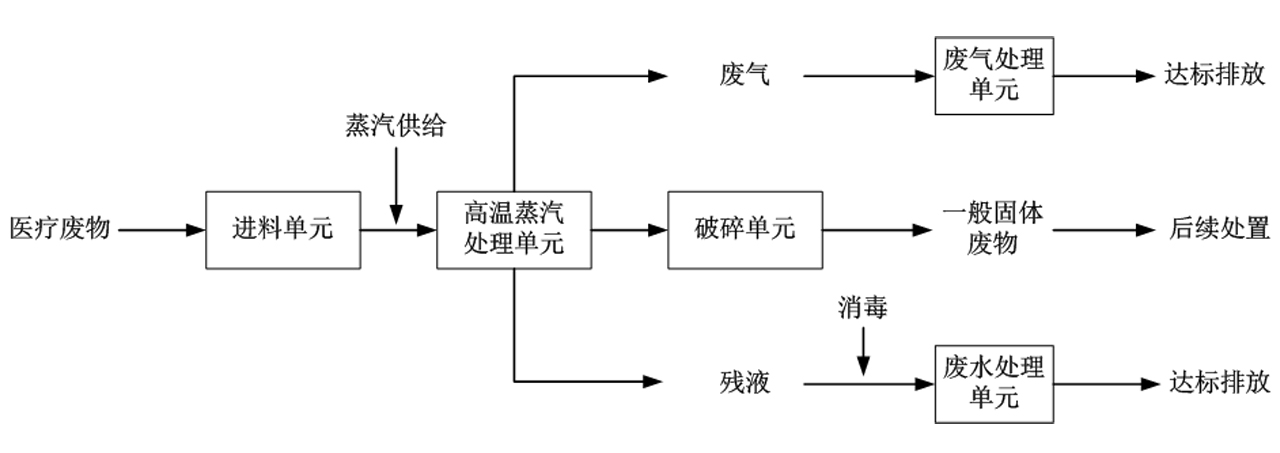

三、工藝流程

采用HJ 276-2021《醫療廢物高溫蒸汽消毒集中處理工程技術規范》中“先蒸汽消毒處理后破碎”的工藝。即:將醫療廢物裝入特制的滅菌小車中,整體進入高溫蒸汽處理單元內進行消毒滅菌處理。經高溫蒸汽消毒滅菌處理后的無菌醫療廢物送入破碎機進行毀形處理,毀形后的廢渣送生活垃圾焚燒廠或生活垃圾填埋場最終處置。

先蒸汽處理后破碎工藝流程

1、人工將周轉箱中的醫療廢物裝入專用滅菌小車內,清空后的周轉箱經由人工送入周轉箱消毒清洗線,晾干后可繼續循環使用。

2、裝滿醫療廢物的滅菌小車由人工推入高溫蒸汽處理鍋內。高溫蒸汽處理鍋內裝滿滅菌小車后關閉鍋門并聯鎖。

3、預真空:通過真空泵將高溫蒸汽處理鍋內的壓力抽至-0.09MPa,抽出的空氣與鍋爐來的高溫蒸汽混合滅菌后排入冷凝器內快速冷凝,形成冷凝水和潔凈空氣直接排放。

4、蒸汽處理:將鍋爐產生的高溫蒸汽通入高溫蒸汽處理鍋,使鍋內的溫度升至134℃,壓力升至0.22MPa,對鍋內的醫療廢物進行高溫蒸汽殺菌處理,經過45分鐘后即可達到國家標準規定的滅菌指標。

5、后真空:高溫蒸汽處理過程完畢后,對鍋內進行后真空處理,抽出鍋內的水蒸氣,對醫療廢物進行干燥并降低醫療廢物的溫度,減輕醫療廢物的異味。

6、冷凝水直接排放至廠區污水池處理。

7、破碎處理:滅菌鍋內外壓力一致后,鍋門打開,滅菌小車由人工推入提升機并將處理過的醫療廢物送入破碎機系統進行破碎毀形到無法重復利用,成為普通城市垃圾送垃圾填埋場填埋或垃圾焚燒廠焚燒。

8、廢氣處理: 臭氣收集、排放,采用活性炭過濾器和集成化處置工藝進行收集和處理,達標排放。